The Asset Guardian: The most flexible EAM/CMMS software on the market

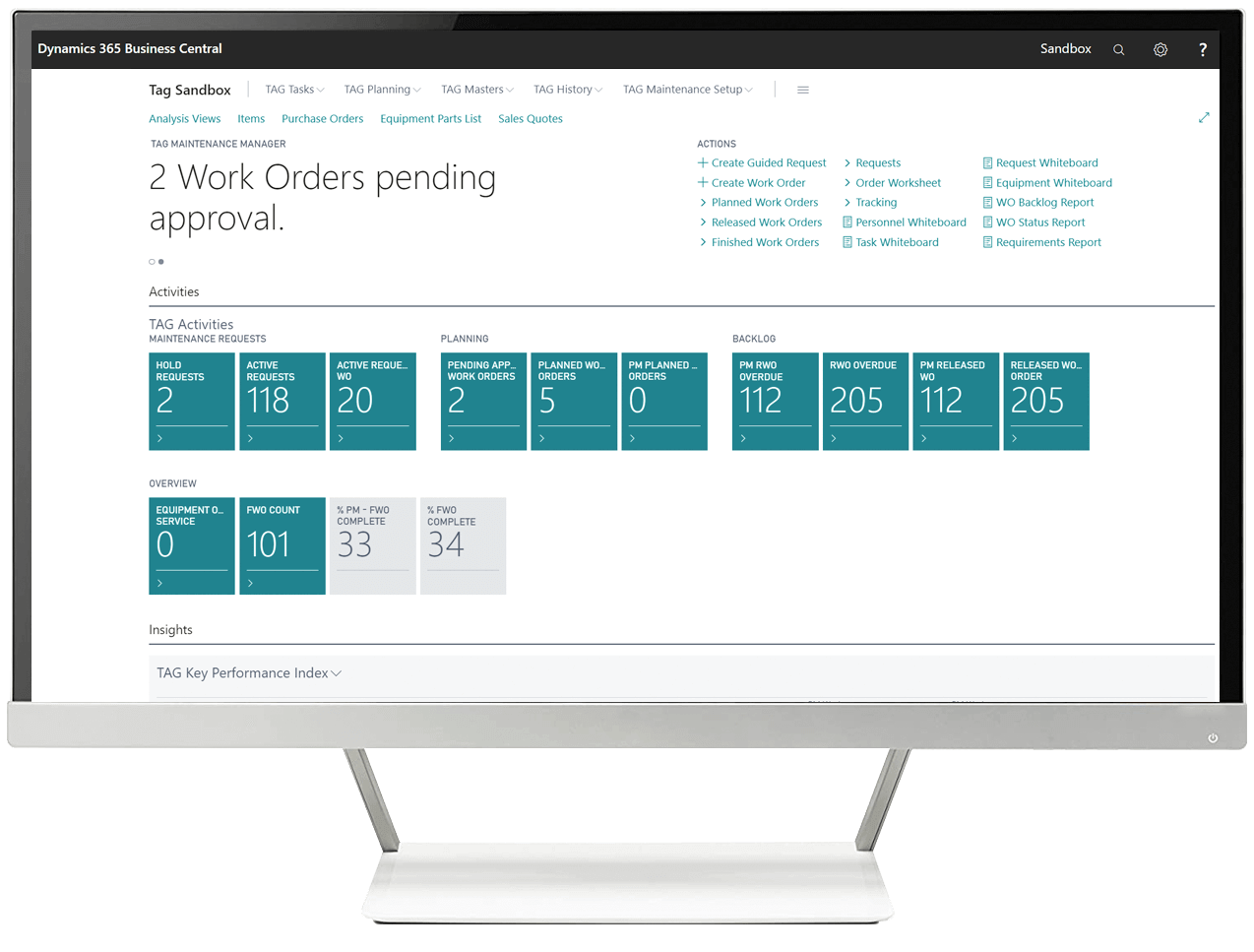

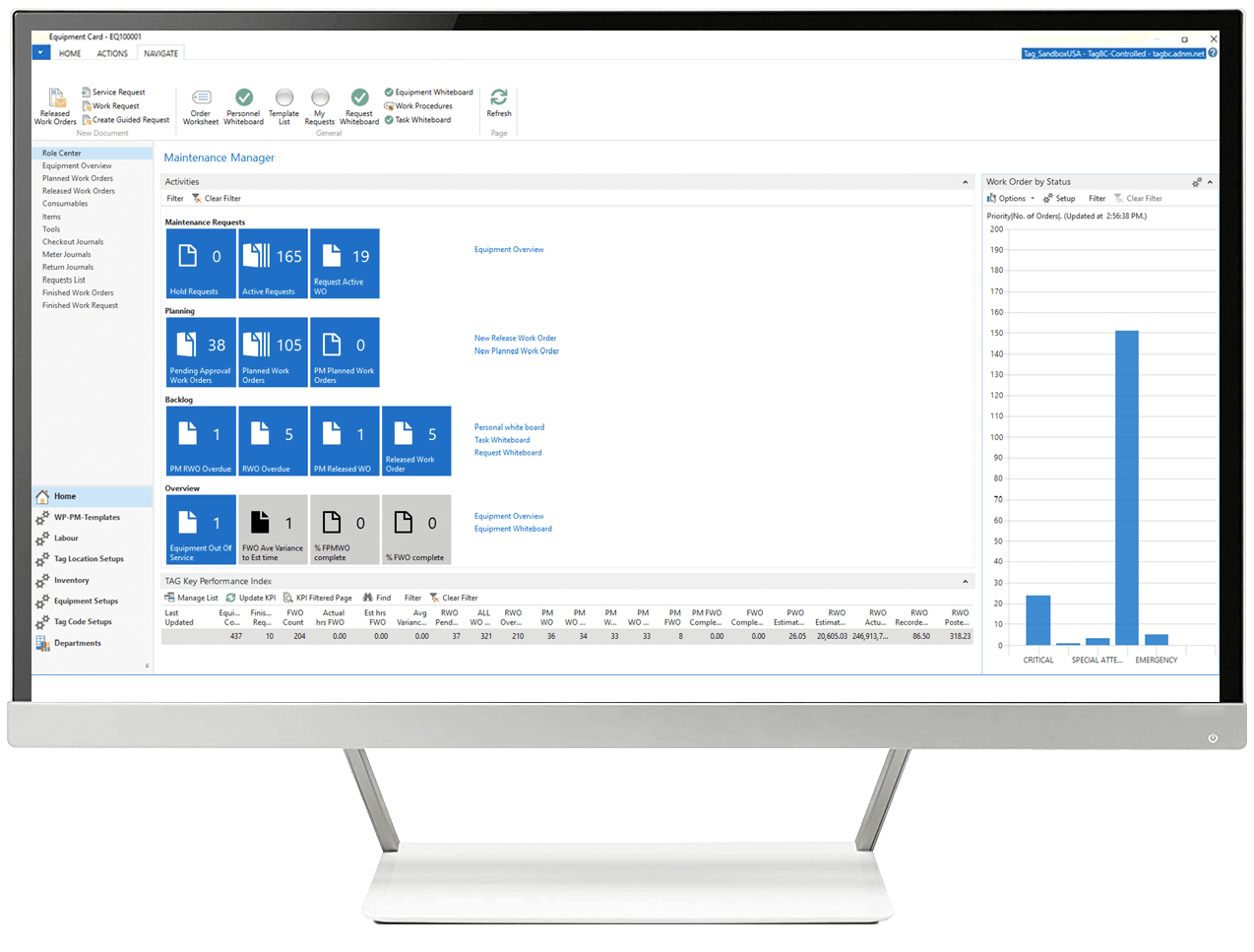

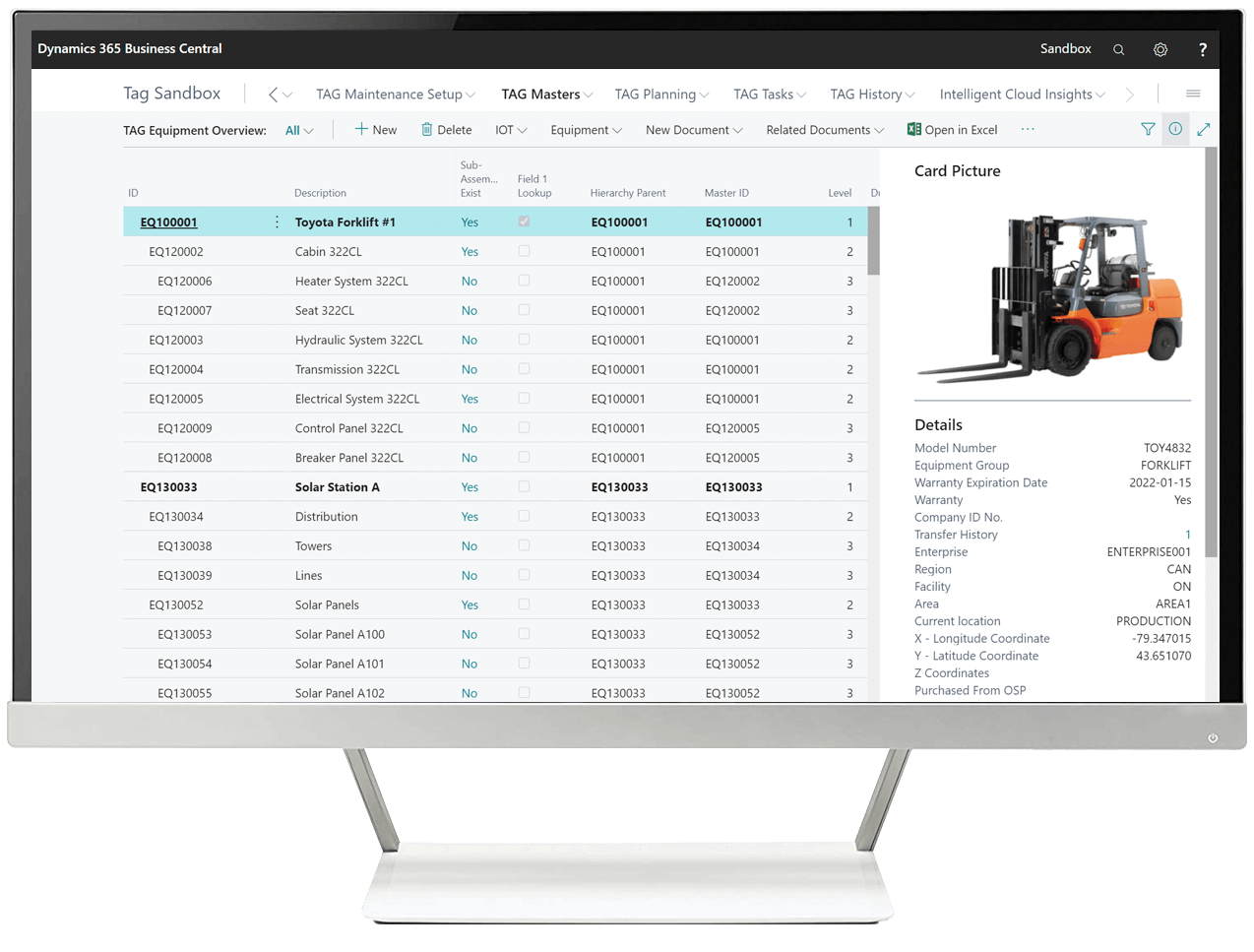

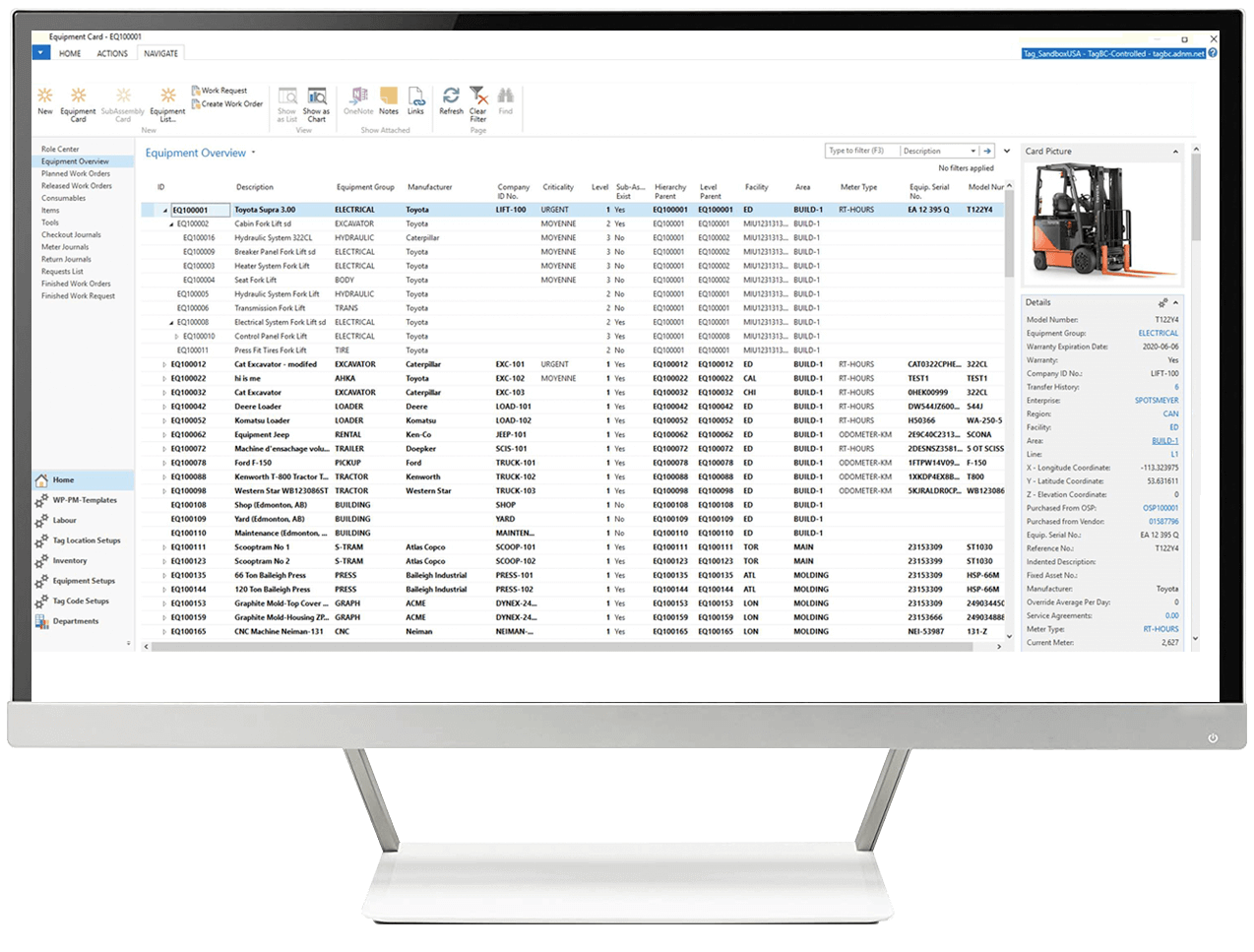

The Asset Guardian, or TAG, is an intuitive asset management and maintenance solution that streamlines maintenance work processes, extends asset lifecycle, reduces operational costs—and boosts your overall efficiency.

The only scalable EAM/CMMS software you will ever need

If you have plans for growth, you need a tool that can grow with you. TAG is a highly scalable maintenance management software. You can easily transition from plan to plan as your company—and our technology—evolve. From improving the efficiency of your work orders processes to the integration of IoT for predictive analytics, you’ll be able to make the most out of the latest technologies when your company is ready for them.

CMMS

Maintenance Management

EAM

Enterprise Asset Management

APM

Asset Performance Management

CMMS advantages that drive business results

TAG is your go-to solution to improve not only your maintenance but also the performance levels of your assets across the entire organization. The end result: your business will achieve—and even surpass—the operational efficiency targets you have set.

Discover a true plug-and-play EAM/CMMS

TAG is an asset management software that is simple and fast to integrate within your existing infrastructure and workflows. Its non-disruptive implementation means you can be up and running in no time.

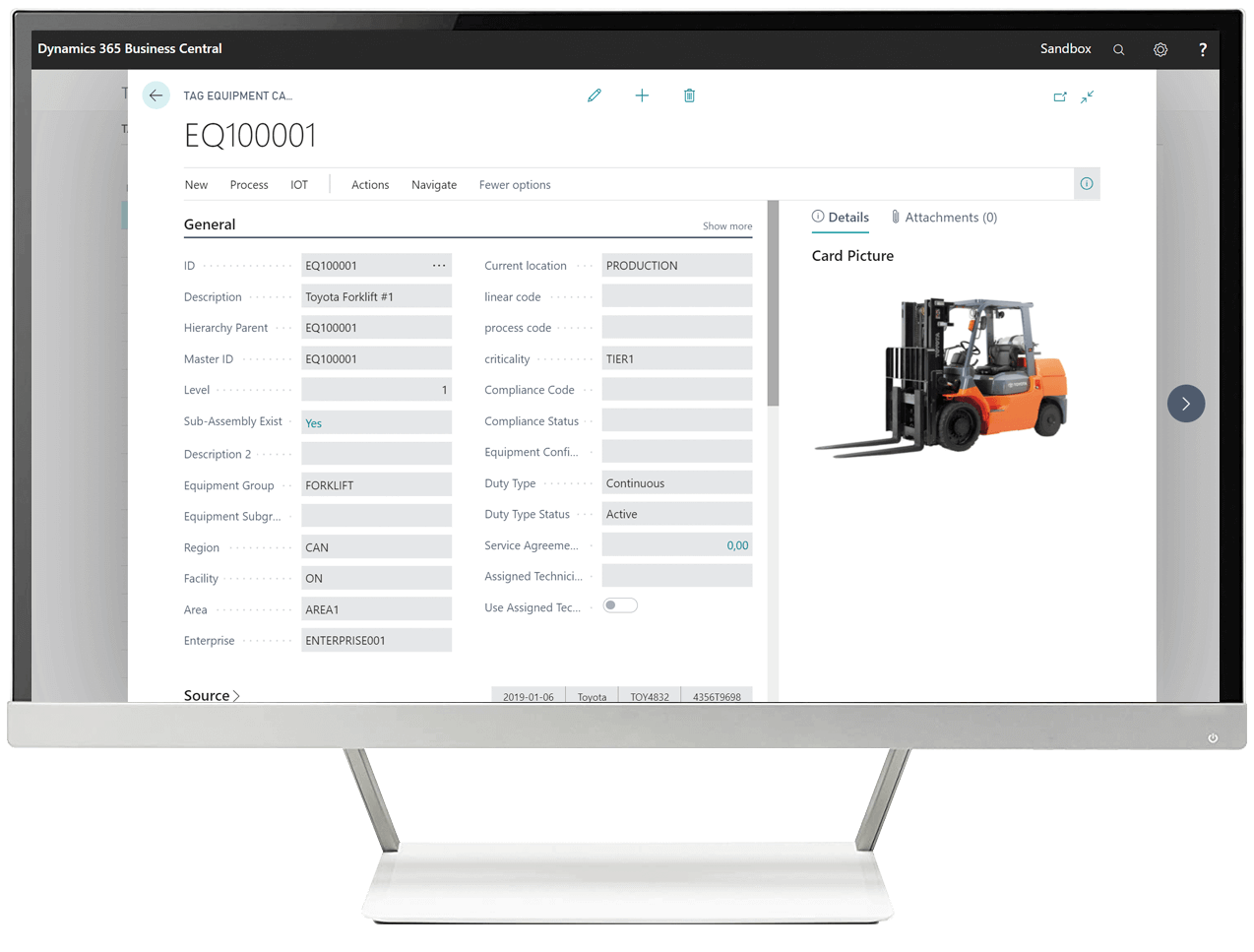

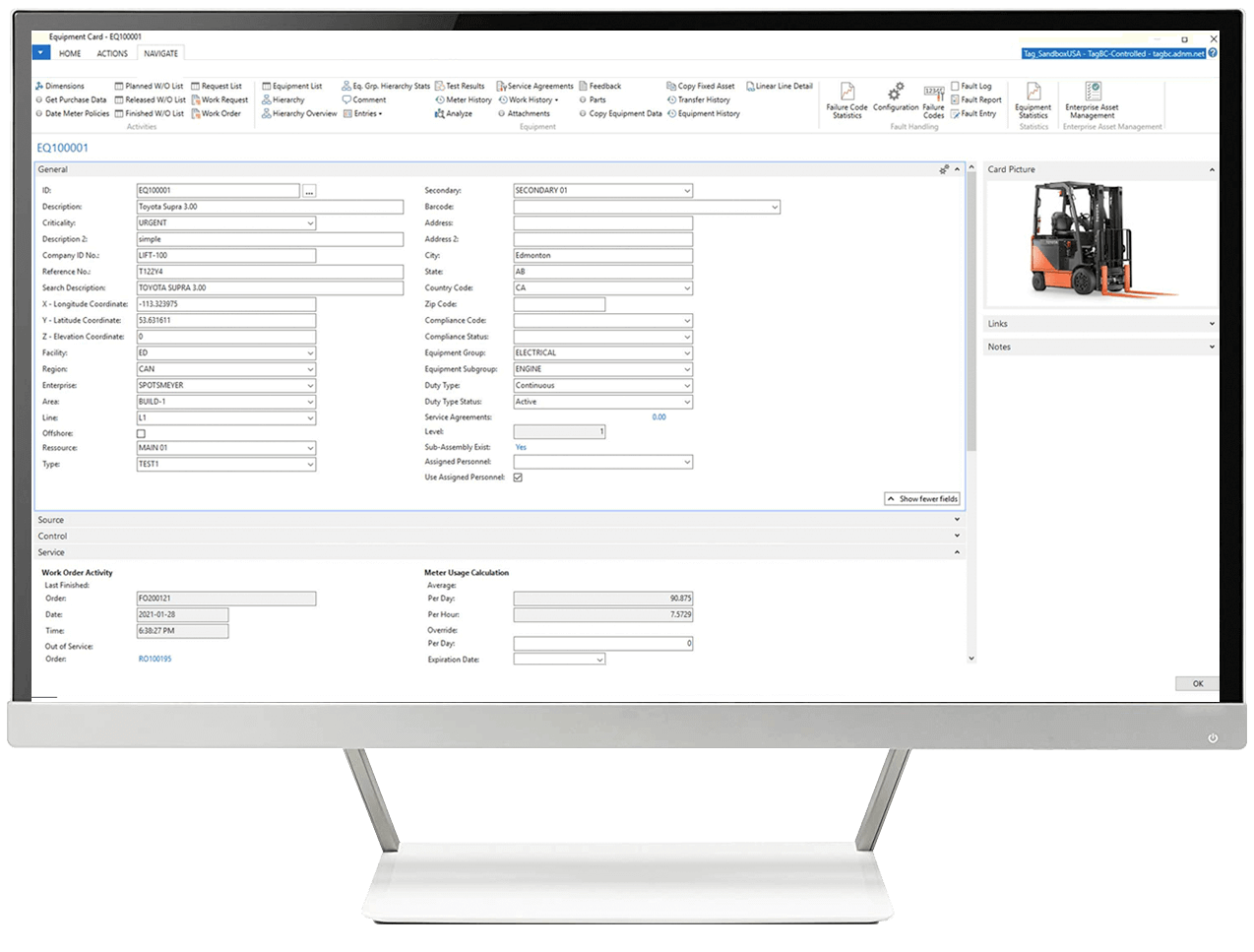

Enjoy working with an intuitive EAM/CMMS

Technicians and managers of all skill levels can use TAG to facilitate and accelerate their work. Thanks to an unbeatable UX experience, our software will facilitate the adoption of CMMS by maintenance teams, regardless of how comfortable they are with technology.

Ensure a flexible deployment of your EAM/CMMS

Whether you choose for TAG as a cloud-based or on-premises solution, or if you require a hybrid-cloud option, our technology guarantees high scalability, flexibility and availability no matter where you are.

Get free CMMS software online

Free CMMS starter plan for Business Central users. 100% embedded into Business Central, get all the features you need to track, plan and analyze your maintenance.

Start free, upgrade anytime!

Find the best EAM/CMMS solution for your needs and see TAG in action.

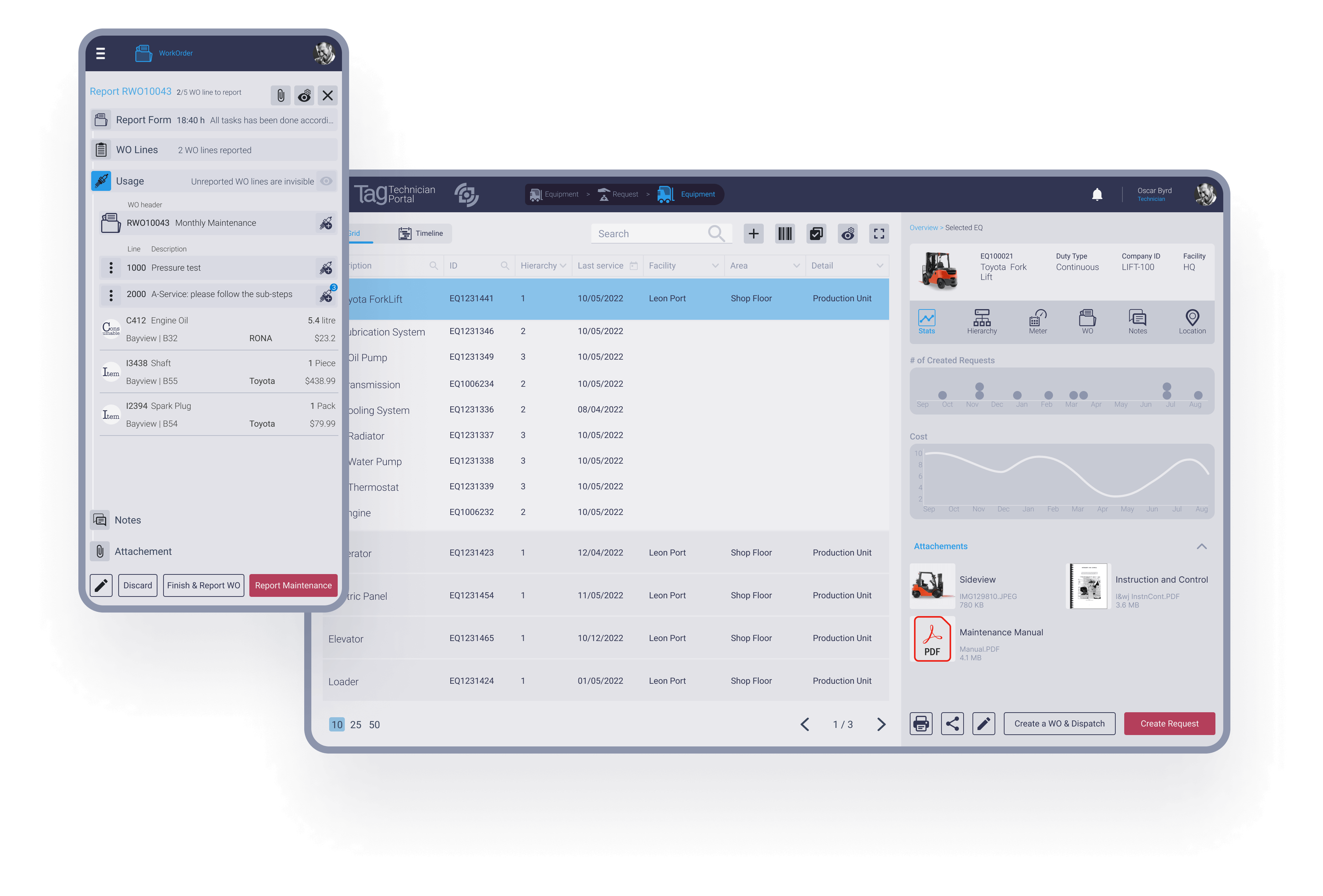

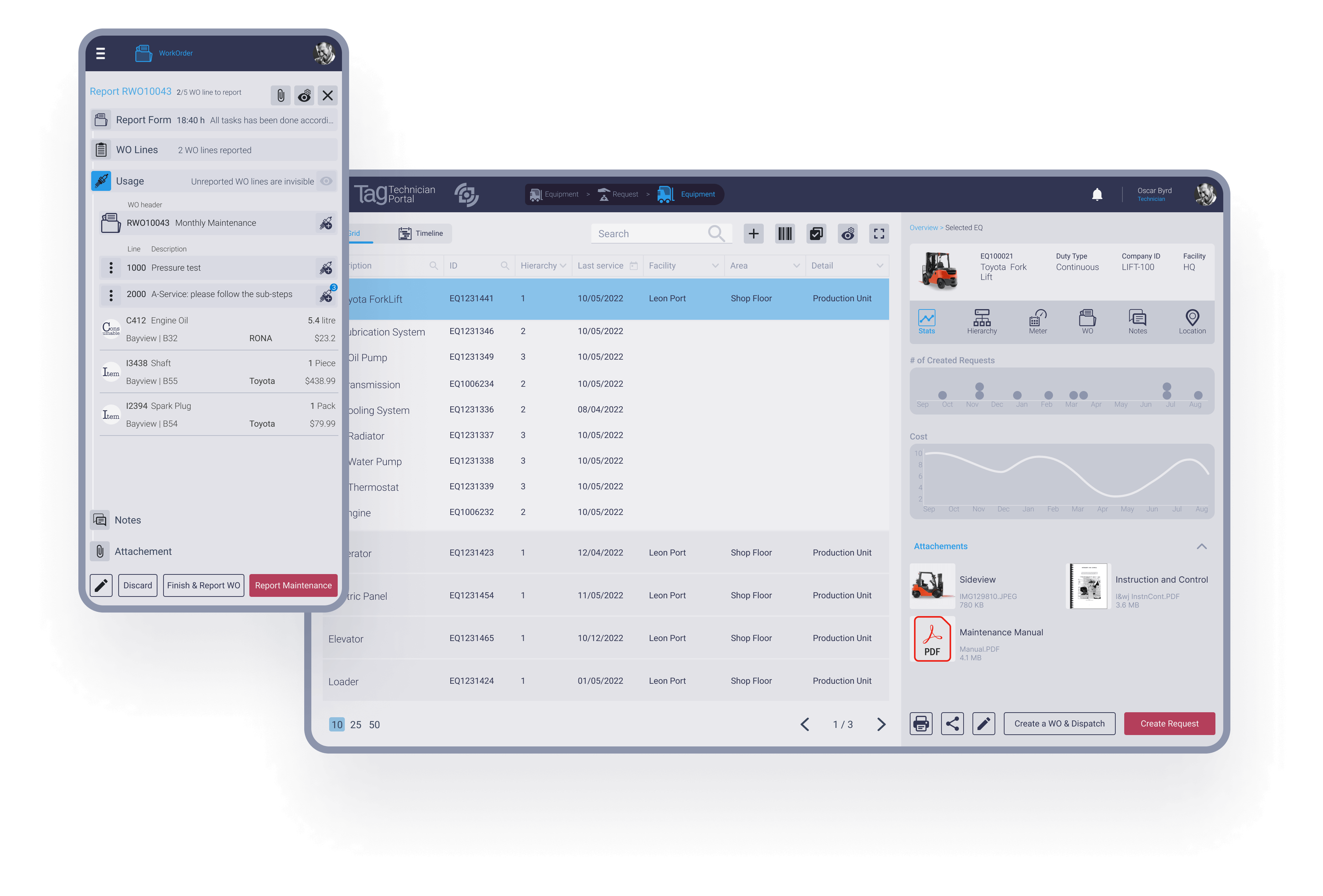

Maintenance work on the go with TAG's Mobility Suite

Empower maintenance crews on site or on the go with easy-to-use technology suite

TAG’s Mobility Suite puts all the strength and interconnectivity of TAG’s applications into the hands of maintenance technicians, maintenance managers, requesters, and service customers. Designed to be intuitive for users of all IT skill levels, it provides real-time and centralized information to boost your teams’ productivity and guarantee faster response times – even without an Internet connection.

Advanced features for all your maintenance management needs

Geographic Information Systems (GIS) map

Linear asset management

Digital twin technology

Curious about our plans?